生物质颗粒机的环模模具和压辊,既是颗粒机的关键工作部件又是需要定期更换的易损件主配件,压辊及模具因为是需要定期更换,且价格也比较高,其损耗成本在颗粒单位成本中占约2-5%。

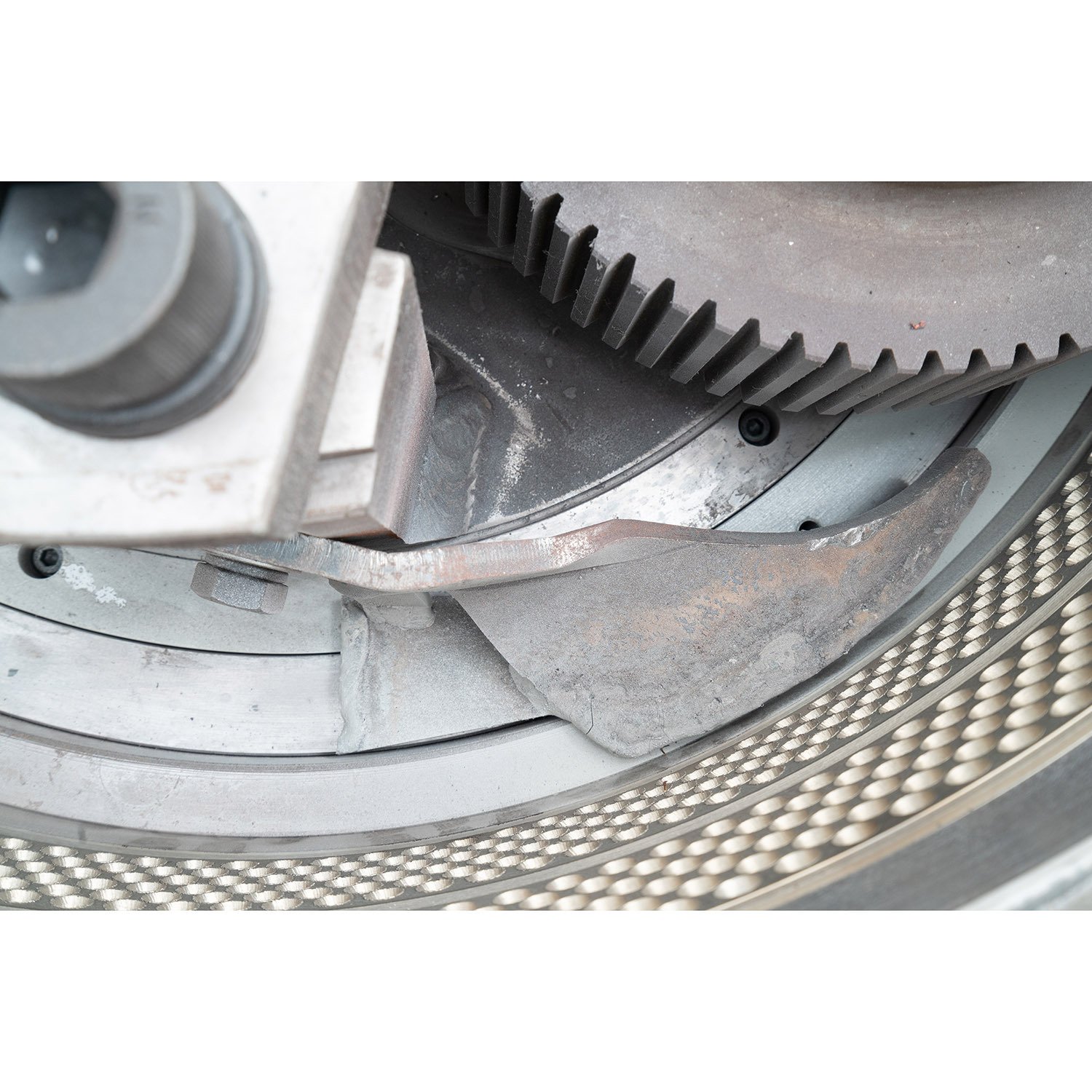

生物质颗粒机压辊为什么需要定期更换,压辊用来向环模挤压物料,由于压辊长期受到摩擦力与挤压力的作用,为了增强抗磨损能力及易于攫取散料,压辊的外圆周表面被技术设计人员设计成齿槽状。

其次,压辊工作条件比较恶劣,除原料对压辊正常磨损外,虽然在进主机之前对木屑中铁质等进行了选分拣,但木屑中含有砂石、硅化物以及铁屑等硬质颗粒物,加大了对压辊的磨损。

怎样减少和改善立式生物质颗粒机压辊的磨损,延长它们的使用寿命,来降低生产成本、提高效益,已经愈来愈被人们所重视。

颗粒机压辊非常规磨损的主要原因是,物料在进入压缩区前分布不均匀,而这种磨损是非常有害的,其产生的后果也是相当严重的。要想有效地解决这一问题、改善磨损,我们必须从如何使进入压缩区前的物料能均匀地分布在颗粒机环模内壁上着手。

最好的办法是增设导料,在上下压制腔内各设置导料、匀料辊一只。该匀料辊平行于颗粒机压辊,位于各压缩区前方,与环模内壁的间隙应等同于该制粒机理论上粉料对压辊的包角所决定的料层厚度,长度与压辊相等,其支承固定于主轴头上。但与颗粒机环模的间隙应能够满足不同性质的物料、环模孔径和产量等要求进行一定范围内的调整。

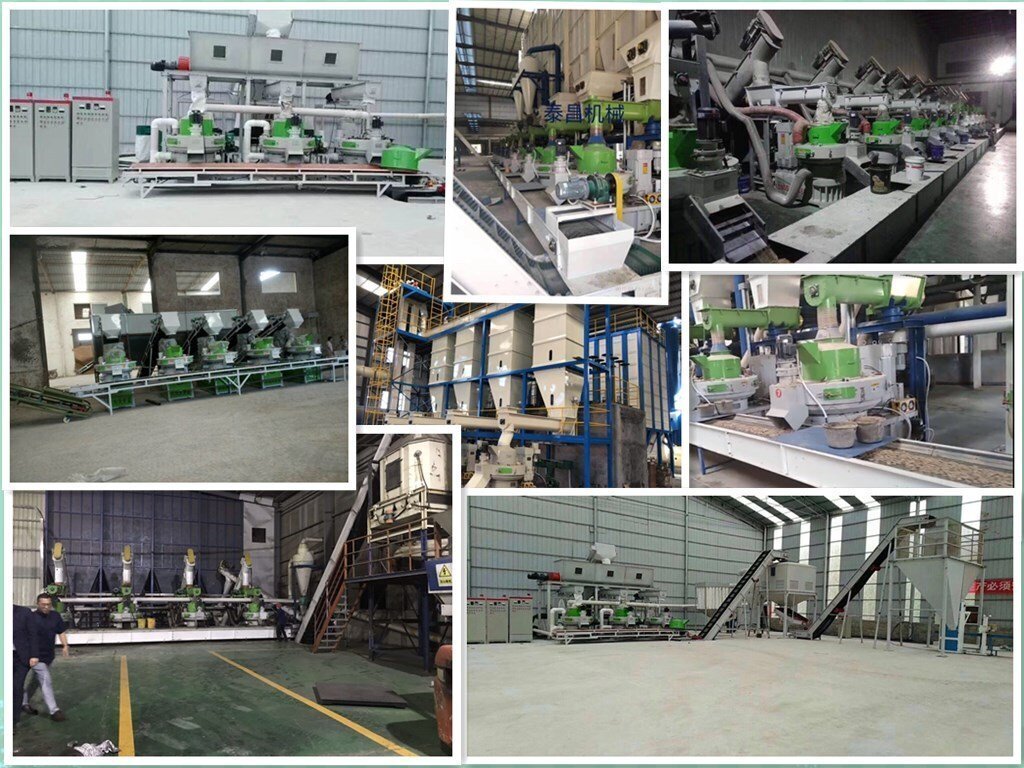

立式生物质颗粒机环模辊压式成型技术是常用的技术,但是关键部件压辊的使用寿命短、造价高,已成为生物质固化成型技术发展的瓶颈,明确以上方法将会减少对压辊的磨损,提高生产率。